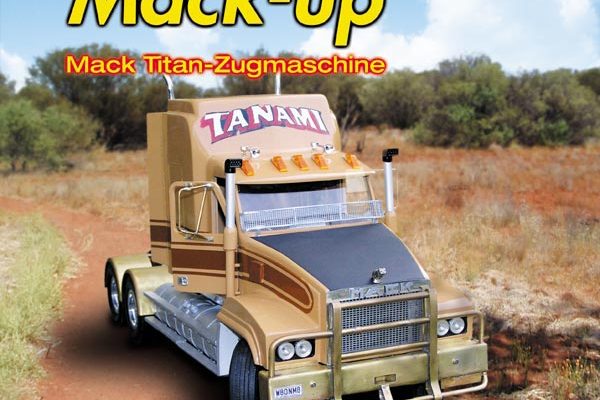

Mack-up – Mack Titan-Zugmaschine

Alles begann mit einem Anruf eines Freundes: „Als nächstes Projekt hätte ich gerne einen Mack-Titan als Cattle-Train, kannst du mir helfen?“ Ohne Pläne ein Problem. Auf der Internet-Seite von Mack Australien wurden wir aber fündig. Dort war die Seitenansicht eines Mack abgebildet und so konnten wir den Umbau wagen.

Wir suchten uns etliche Bilder von Mack aus dem Internet, die zur Anschauung dienen sollten. Der Typ war nun bekannt, der Maßstab wurde auf Tamiya festgelegt, es fehlte nur noch das passende Modell aus diesem Lieferprogramm. Ich entschloss mich, den Knight Hauler von Tamiya zu nehmen, da dieser am ehesten dem Mack glich. Ich möchte hier gleich im Vorfeld erwähnen, dass dieses Modell in erster Linie nach Bildern aufgebaut wurde. Es kann also sein, dass einige Maße nicht dem Original entsprechen – doch das Gesamtbild muss am Ende stimmen.

Konturschrift

Als Erstes wurde die Seitenansicht des Modells vom Prospekt auf 1:13,2 vergrößert und auf einen Karton geklebt. Die Konturen wurden herausgeschnitten und danach an das Fahrerhaus angehalten. Mit einem Filzstift übertrug ich diese groben Maße auf den Knight-Hauler, überprüfte, wie das Gesamtbild wirkte und fing an, dieses Fahrerhaus mit einem Cutter, einer Laubsäge und einem Fräser zu schneiden.

Das Dach über dem Fahrgastraum war das schwierigste Teil, da hier nach dem Schneiden kaum noch Stabilität vorhanden war. Ich klebte erst einmal eine ABS-Platte ein, um dies zu korrigieren. Als Nächstes wurde das Sleeperdach aufgeklebt, damit von hinten her Stabilität gewährleistet ist. Bevor die vordere Stirnwand des Sleepers eingebaut werden konnte, musste das Dach über dem Fahrgastraum fertiggestellt werden. Auf die vorhandene Platte, die vorher zur Stabilität aufgeklebt wurde, sind dann mehrere ABS-Platten in unterschiedlichen Stärken und Maßen aufgeklebt worden und an den Seiten mit Stabilit-Express beigespachtelt. Dies lässt man dann schon mal 36 Stunden stehen, damit Spachtel und Kleber, ich verwende hierfür Ruderer L 530, gut durchtrocknen können. Das Dach ist gewölbt, ähnlich eines alten Mercedes-Hauber, die äußere Form musste nun geschliffen werden. Hierfür verwendete ich einen handelsüblichen Exenterschleifer mit Papier der Körnung 180, regulierte die Drehzahl herunter und los ging es. Bitte nie zu lange auf einer Stelle schleifen, denn durch die Reibungswärme schmilzt das ABS und man muss von vorne anfangen zu spachteln. Bei allen Flächen und Ecken, wo Verwindungen auftreten können, nehme ich Stabilit, für alles andere Spachtel aus dem Kfz-Bereich, der meist besser zur verarbeiten und preislich günstiger ist.

Wandgemälde

Nachdem das Dach die richtige Form erhalten hatte, konnte die Stirnwand des Sleepers eingepasst werden. Von der Innenseite klebte ich immer drei mal drei Millimeter starke ABS-Streifen ein, die im Winkel aufgeklebt werden. Hier zum Beispiel einmal Ecke Seitenwand, einmal Ecke Stirnwand und einmal auf diese beiden. Zum einen erhalte ich eine größere Klebefläche, zum anderen habe ich genügend „Futter“, um die Rundungen an der Außenkante einzuschleifen.

Als nächster Schritt wird nun eine Trennwand zwischen Motorraum und Fahrerhaus eingeklebt, wofür ich ABS in zwei Millimeter Stärke verwendete. Die Motorhaube soll später zu Öffnen sein, nach dem Anbringen der Trennwand wird eine Bodenplatte mit einer Stärke von drei Millimeter angefertigt. Die australischen Hauber haben ein höher aufgesetztes Fahrerhaus, das ich im Modell mit Abstandshülsen mit einer Länge von 13 Millimeter löste. Hierbei diente mir wieder die Schablone, die auf Karton aufgeklebt ist. Da das Fahrerhaus nun in groben Zügen auf dem Fahrgestell saß, konnte die Motorhaube bearbeitet werden. Als Erstes wurden die Kotflügel abgetrennt. Die Haube wird an den Seiten eingeschnitten, um auf die Form der Schablone zu kommen. Das Oberteil wurde danach vorsichtig erwärmt und etwas herunter gedrückt. Die Seitenmaße stimmten nun, doch wie sieht es mit dem Grill aus?

Grillparty

Einen Kühlergrill nach Augenmaß von den Bildern herzustellen, erschien schwierig. Als Erstes legte ich Höhe und Breite fest, schnitt mir eine Platte aus Drei-Millimeter-ABS und klebte sie vorne auf die Haube. Der Knight-Hauler besitzt einen schrägen Kühlergrill, der Mack eine geraden. Also musste die Platte ausgerichtet und der Spalt an den Seiten des Grills mit Stabilit ausgefüllt werden. Da die Haube keine Kotflügel mehr besaß, musste man die Spurbreite zu Hilfe nehmen, um neue Kotflügel anzubringen. Die Kotflügel wurden wieder aus Zwei-Millimeter-ABS-Platten geschnitten, zusammengeklebt, geschliffen und mit Stabilit-Express an den Klebekanten durch eine Kehlnaht verstärkt. Wichtig ist nun, dass man erst die Scharniere für die Motorhaube anbringt, bevor man sie vom Body trennt. Hierfür nahm ich einfach ein paar kleine Scharniere aus dem Baumarkt, wie man diese für Schatullen verwendet. Eine Seite an die Motorhaube, andere Seite an die vordere Quertraverse mit jeweils zwei Schrauben M2 anbringen.

Auf den Bildern erkannte ich, dass das Fahrerhaus eine Aufkantung von der Tür bis zur Motorhaube hat. Hierfür wurde wieder die Schablone zur Hand genommen. Das Teil wurde aus einer Zwei-Millimeter-ABS-Platte hergestellt und aufgeklebt. Nach einer Abtrocknungszeit von 36 Stunden, um sicher zu sein, dass der Kleber auch gut durchgetrocknet ist, konnte die Haube vom Body getrennt werden. Man nehme dazu eine scharfes Teppich-Messer und zieht unter leichtem Druck die Linie zwischen Body und Haube mehrmals entlang, bis eine Nut entsteht und das Messer hierdurch geführt wird. Erst wenn diese Nut tief genug ist, kann man den Druck auf das Messer erhöhen. Wenn an der Innenseite weiße Schnittlinien zu erkennen sind, kann man versuchen, ob sich durch Gegendruck die Haube abbrechen lässt, ansonsten noch ein paarmal mit dem Messer nachziehen. Nach diesem Schema habe ich auch sämtliche Türen am Modell herausgeschnitten. Sollte hier das Spaltmaß zu groß oder kleine Ecken eingerissen sein, kann hierfür wieder auf Stabilit zurückgegriffen werden. Die Türen habe ich mit Scharnieren aus dem Flugmodellbau versehen. Kleine Magnete hindern die Türen daran, sich während der Fahrt zu öffnen. Diese Artikel bekommt man im Modellbauhandel oder auch im Internet, beispielsweise unter www.supermagnete.de.

Anbaufähig

Zum Schluss kamen die seitlichen Windleitbleche an das Fahrzeug. Diese wurden dem Knight-Hauler-Bausatz entnommen und angepasst. Die aufgesetzten Nieten wurden heruntergeschliffen und durch kleine Nägel aus dem Eisenbahnmodellbau ersetzt. Diese sehen schöner aus und kommen besser als Nieten zur Geltung. Das Armaturenbrett wurde dann noch nach Bildern hergestellt und samt der Sitze des Tamiya-Bausatzes eingebaut.

Die Luftansaugleitungen sitzen bei Mack vorne neben der Motorhaube. Diese wurden aus Acht-Millimeter-Alu-Rundmaterial hergestellt. Die Befestigung mit der Kabine wurde jeweils mit zwei M2-Schrauben gelöst. Die Hauben auf den Rohren erstellte ich aus Drei-Millimeter-ABS-Platten in Schichtbauweise. Hierfür habe ich vier Platten aufeinander geklebt und in Form geführt. Das Gitter in der Front ist ein Sieb aus einem Rückschlagventil, das man in jedem Baumarkt erhalten kann.

Fahr-Zeug

Da bereits ein weiterer Roadtrain vorhanden war, fiel die Wahl des Antriebes wieder auf ein Damitz-Zweigang-Getriebe. Dieses hatte sich bei drei Tankaufliegern und insgesamt 15 Achsen bereits bestens bewährt. Ein weiterer Wunsch meines Freundes war eine Attrappe von einem CAT V8-Motor. Diesen fanden wir bei Modelltruckteile.de und haben sie sofort geordert. Eine weitere Änderung des Fahrgestells sollte die Luftfederung auf den Antriebsachsen sein. Hierfür bestellte ich bei EBH-Modellbau einen kompletten Satz Luftfederattrappen – für die Antriebsachse und zwei Federtöpfe extra. Die Attrappe wurde so umgebaut, dass die Längslenker des Original-Bausatzes verwendet werden konnten. Wie dies gemeint ist, erkennt man auf den Bildern.

Da die Tamiya-Vorderachse eher eine „Schlabberpassung“ aufweist, habe ich sie vor einem weiteren Umbau erst einmal überarbeitet. Direkt an der Faust-Achse habe ich zuerst die Stege herausgeschnitten, um einen größeren Lenkeinschlag zu erreichen. Als nächster Schritt kamen die Radaufnahmen dran. Auf die Fläche, die in den Kunststoffschenkel geschoben wird, habe ich mit dem Körner ein paar Punkte geschlagen. Somit muss man die Radaufnahme in den Kunststoff mit einem Schraubstock einpressen, dadurch verliert sich das Spiel, das man von der Originalachse kennt. Das Fahrzeug läuft dadurch auch ruhiger.

Die Vorderachse wurde nun so umgebaut, dass die Spurstange hinter der Achse sitzt und die Servolenkung an der Seite des Achsschenkels erfolgen konnte. Hierfür fertigte ich aus einem 8 x 8 x 1,5-Millimeter-U-Profil eine Halterung an, die auf den Achsschenkel angepasst und mit zwei M2-Schrauben befestigt wurde. Auf dieses Profil befestigte ich eine Zwei-Millimeter-Aluplatte, die mir später zur Anlenkung dienen sollte. Durch diese Bauvariante konnte das Lenkservo hochkant vor den Motor gesetzt und als Kühler getarnt werden. Dank an dieser Stelle an Konrad Osterrieter, von dem ich dies bei seinem Umbaubericht des Büssing abgeschaut habe.

Ramm-bo

Den Rammschutz gestaltete ich aus Messing selber, da der serienmäßige von Carson optisch unpassend darauf aussah. Erst wurde eine Trägerplatte aus Zwei-Millimeter-Alu an der vorderen Quertraverse angebracht, danach ein 15 x 15 x 1,5-Millimeter-U-Profil davor gesetzt und verschraubt sowie zwei kleine Scharniere montiert. Diese wurden mit dem Kuhfänger verbunden. Im Original wird der Rammschutz mit zwei Schrauben gelöst und nach vorne gekippt, danach kann man erst die Motorhaube öffnen. Die Front habe ich mit Absicht so stabil gebaut. Denn wenn dieses Fahrzeug mit seinen drei Aufliegern bei einer Länge von 3,5 Meter durch eine Funkstörung mal durchgeht, kann er gerne mal in eine Wand einschlagen, ohne dass sich der Rammschutz und die Stoßstange auflöst. Hoffentlich steht dann kein anderes Modell im Weg.

Aufbauarbeit

Die hinteren Kotflügel habe ich mir aus 0,8-Millimeter-Messing selbst hergestellt und in Form gebracht. Die Aufhängung dafür befindet sich direkt auf der Antriebsachse, wo normalerweise die Blattfedergehänge ihren Platz finden. Diese benötigen wir wegen der Luftfederung nicht. Die Kotflügel gehen also mit der Hinterachse mit und geben ein schöneres Bild ab.

Um im Outback fahren zu dürfen, benötigen die Fahrzeuge bedeutend größere Tanks. Hierfür wurden die dem Baukasten beiliegenden Tanks verwendet und nochmals ein Satz nachbestellt. Die Tanks auf der rechten Seite wurden von der Länge gelassen, nur auf der linken Seite musste einer gekürzt werden, da sich da noch ein kleiner Staukasten befindet, der auch dem Bausatz entnommen wurde. Die Tanks wurden, nachdem sie zusammengeklebt waren, geschliffen und mit Tankbändern aus 0,5-Millimeter-ABS versehen. Die Trittbretter wurden mit kleinen ABS-Winkeln angeklebt und verspachtelt.

Da Australier keine normalen Felgen fahren, suchte ich nun Trilex-Felgen in Tamiya-Größe. Ich wurde bei eBay fündig und nahm Kontakt mit „leo.1“ auf. Hinter diesem Benutzernamen verbirgt sich Bernd Möhring aus Berlin, der nebenberuflich Felgen für Modelltrucks fertigt und auch gerne Sonderwünsche erfüllt. Nach einem Telefonat, worin ich meine Wünsche äußerte, kamen nach 14 Tagen Felgen für 16 Achsen. Qualität und Aussehen sind einfach Spitze.

Einen Truck ohne hochgezogene Auspuffanlage ist kein Truck. Also musste solch eine hergestellt werden. Die dem Bausatz beiliegende Anlage gefiel mir nicht so recht. Ich nahm die eines Globeliners, befestigte sie an einem Messinggestell, das ich vorher an dem Rahmen fest machte. Die oberen Rohre wurden entfernt und durch Wasserleitungen aus dem Baumarkt ersetzt. Nun stand er da und war noch nicht lackiert. Der komplette Roadtrain bekam nun noch die Farben und Beschriftung der Firma Tanami und wartet jetzt noch auf die Auflieger und Dollys, über die in einer der nächsten Ausgaben von TRUCKS & Details berichtet wird.