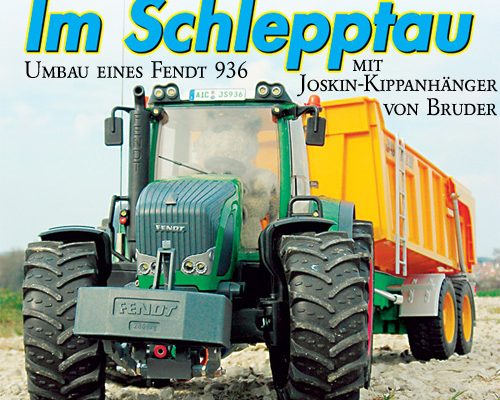

Im Schlepptau – Umbau eines Fendt 936 mit Joskin-Kippanhänger von Bruder

Nach einigen um- und selbstgebauten Lkw-Modellen war es für mich an der Zeit, Neuland zu betreten. Begeistert durch meine beiden Jungs, bei denen unzählige Siku-Traktoren in den Regalen stehen, entwickelte ich großes Interesse für die Agrartechnik. Als Maschinenbau-Fan kam für mich die 2006er-Neuheit Fendt 936 der Firma Bruder gerade recht. Vom Umbaubericht Thilo Waches in TRUCKS & Details 3/2006 zusätzlich angestachelt, in der er seinen Claas Atles vorstellte, gab es für mich kein Zurück mehr.

Der Fendt 936 ist der zurzeit größte Serientraktor der Welt. Obwohl beim Bruder-Fendt nicht jedes Detail genau maßstäblich umgesetzt wurde, gibt das Modell ein sehr gutes Bild ab. Anders als bei anderen Projekten, bei denen nach der Planung mit dem Bau begonnen wird, muss bei einem Umbau erst einmal das Modell zerlegt werden. Die Demontage erweist sich nicht immer als ganz einfach, wenn das Modell weiter brauchbar bleiben soll. Die Hinterachse wurde zwar mit Kraftaufwand, aber ansonsten einfach und schnell ausgebaut. Zunächst wurde ein Rad von der Achse gezogen, anschließend wurde letztere im Schraubstock eingespannt und vom zweiten Rad getrennt. Dafür lässt sich die Vorderachse komplett nach unten ausklipsen. Auch die Motorhaube wurde in kürzester Zeit ausgehängt und gab den Blick auf die Motorattrappe frei, die umgehend der Säge zum Opfer fiel. Der frei gewordene Platz wurde später für die Elektroabteilung genutzt. Nun mussten die Stellen gesucht werden, an denen der Resttraktor in bekannter Bruder-Manier mit Plastiknasen zusammengehalten wird. Obwohl ich Erfahrung mit dem Zerlegen von Bruder-Fahrerhäusern und kleineren Traktoren hatte, war der Fendt 936 doch eine Herausforderung. Die Kunststoffnasen lagen fast alle irgendwo versteckt und waren deshalb für den Zugriff mit Werkzeug schwer erreichbar. Trotzdem wurde solange gewerkelt, bis der Traktor in seinen Einzelteilen vorlag.

Detailwissen

Der Antrieb basiert auf ähnlichen und zum Teil auch identischen Teilen wie der des Claas Atles von Thilo Wache, von dem ich zusätzlich ein paar nähere Detail-Informationen bekommen habe. So wird auch mein Fendt von zwei RB-35-Motoren von Conrad Electronic mit einer Übersetzung von 50:1 bewegt. Beide Antriebe stecken in einem Alurohr, das früher zu einer Wäschespinne gehörte. Mit einem Innendurchmesser von 38 Millimeter passte die Aluhülse fast haargenau. Beidseitig wurde das Rohr etwa einen Zentimeter eingeschnitten, um die Motoren mit jeweils einer Rohrschelle fest mit dem Alurohr zu verbinden. Eine Bohrung in der Mitte der Antriebseinheit diente später zur Durchführung der Motoranschlusskabel. Nachdem die beiden Rahmenhälften nach diversen Bearbeitungen schon wieder ein gemeinsames Dasein fristeten, konnte die neue Hinterachse in einen mit der Lochsäge gebohrten Ausschnitt geführt werden. Der im Rahmen ausgerichtete Antriebsblock wurde mit Pattex-Stabilit fixiert.

Radnaben

Weil gekaufte Radnaben nicht unbedingt günstig sind und ich selbst Drehteile nicht erstellen kann, musste eine andere Lösung her. Die Radhalter entstanden so aus einem 8-Millimeter-Alurohr, einer Aluscheibe und einem Stellring, der die Eigenbau-Nabe auf der Getriebewelle festhält. Die Aluscheiben, die aus einem Flachmaterialstück herausgesägt wurden, erhielten jeweils zehn Bohrungen mit einem Durchmesser von 1,7 Millimeter. Diese wurden anschließend mit M2-Gewinde versehen. Die Aluscheiben im Felgeninneren, verbunden mit einem Radmuttern-Schutzring auf der Felgenaußenseite, halten mit M2-Schrauben die Räder fest. Um die Bruder-Räder montieren zu können, wurden die innen liegenden Plastikstege entfernt, damit eine glatte Auflagefläche entstand.

Die Felgen erhielten ebenfalls zehn M2-Bohrungen, woraufhin die Radbolzen durchgeführt und befestigt werden konnten. Von Beginn an wurde der 936er Fendt als Zugmaschine geplant, wofür eine gute Traktion Grundvoraussetzung ist. Durch ordentlich Gewicht auf der Hinterachse wurde dieses verwirklicht. Meine Radbeschwerung entstand – bei zwei Arbeitsgängen – durch das Aufgießen von Polyesterharz in die hohlen Bruder-Reifen. Zuvor mussten die Öffnungen der Felgen verschlossen werden, was mit Heißkleber und ABS-Streifen geschah. Die Reifen können nicht ganz, sondern nur ringförmig ausgegossen werden, da die RB-35-Getriebemotoren in die Reifen hineinragen. Eine in Ringe gesägte Konservendose diente als Begrenzung und verhinderte, dass Harz zur Radmitte gelangen konnte. Ringe, gespendet von einer Filmdose, wurden mittig der Felgen eingeklebt. Dann habe ich wiederum Harz bis zu einer Höhe von etwa 1,5 Zentimeter aufgegossen, damit die Motoren noch bequem Platz hatten. Nach dem Montieren der Lenkachse mit dazugehörigem Servo und der Antriebseinheit fanden bereits erste Fahrversuche auf sandigem Terrain statt. Nur an den unterschiedlichen Radgrößen ließ sich zu diesem Zeitpunkt erahnen, was das Gefährt einmal für Funktionen ausüben soll. Die ersten Testfahrten verliefen sehr positiv. Dem Weiterbau stand damit nichts im Wege.

Lenkung und Antrieb

Das Lenkservo wurde über der Lenkachse kopfüber verbaut. Ein runder Servoarm ist mit einer Nut versehen, die so breit ist wie der Zapfen an der Bruder-Spurstange. Beim Betätigen des Servos führt die Nut den Lenkzapfen hin und her. Obwohl keine direkte Verbindung von der Rudermaschine zur Lenkung besteht, arbeitet die Lenkung sehr genau. Diese Art der Anlenkung lässt auch den vollen Pendelweg der Lenkachse zu. In einem Traktormodell im Maßstab 1:16 herrscht permanenter Platzmangel, was die Unterbringung der benötigten Bauteile nicht gerade erleichtert. So gab es einige Gedankenspiele und praktische Versuche bezüglich der Platzierung der Akkuzellen. Eine Stromversorgung mit 12 Volt sollte unbedingt zum Einsatz kommen. Es fiel der Entschluss zum Einbau von zehn Mignonzellen mit 2.300 Milliamperestunden Kapazität. Acht Zellen hängen als Akkupack an der Rahmenunterseite. Das fehlende Pärchen liegt im rechten Einstieg, wo auch gleich der Hauptschalter und zwei Ladebuchsen Platz fanden. Ein Wechselakku wäre mit Microzellen möglich gewesen, was aber zu große Abstriche bei der Stromstärke und der Fahrzeit des Traktors bedeutet hätte. Mit dem verwendeten Akku fährt der Fendt etwa zwei Stunden.

Elektrik

In einem Prospekt der Firma Fendt fand ich Informationen über die vielfältige Beleuchtungsanlage des Großtraktors. Das Modell sollte dem Original in nichts nachstehen und wurde mit insgesamt 26 LEDs bestückt. Vier Leuchtdioden sind für die Blinker verantwortlich, sechs weitere für Brems- und Rücklicht sowie für die Rückfahrscheinwerfer. Das Fahrlicht vorn ist mit sechs LEDs bestückt, vier in der Motorhaube und zwei seitlich der Kabine. Taghell leuchtet das Arbeitslicht nach vorn – mit insgesamt sechs Leuchtdioden. Heckseitig führen vier Stück diese Funktion aus.

Die verbauten Leuchtdioden haben fast alle einen Durchmesser von 3 Millimeter, lediglich zwei Stück in der Motorhaube sind 5 Millimeter stark. Alle LEDs sind im Sortiment von Conrad Electronic erhältlich. In den Rundumleuchten seitlich am Dach sorgen je zwei Microbirnen für Aufmerksamkeit. Nach dem Platzieren der LEDs wurden alle mit Vorwiderständen verlötet. Daraufhin begann der Einzug der Verkabelung. Um die Übersicht zu behalten, bekam jede Funktion eine eigene Kabelfarbe. Die Kabelenden sämtlicher elektrischen Verbraucher und die der Anschlussbuchse für den Anhänger treffen unter der Motorhaube in der Elektrozentrale aufeinander. Als Verbindung zum Anhänger kommt eine achtpolige Mini-DIN-Buchse mit passendem Mini-DIN-Stecker von Conrad zum Einsatz. Die elektrische Schaltarbeit übernehmen Regler und Memorybausteine von der Firma CTI-Aichtal.

Ein Fahrtenregler Thor 5 ist für die Fahrfunktion des Schleppers verantwortlich. Ein weiterer baugleicher Regler steuert die Kippfunktion des Anhängers. Ein Memorybaustein PS4b mit zwei Blink- und zwei festen Funktionen schaltet die linken und rechten Blinker sowie den Warnblinker. Außerdem sind auch die Rundumblinkleuchten, gesteuert von einer Lauflichtplatine von Conrad Electronic, sowie eine Wedico-Hupe an diesen Baustein angeschlossen. Ein Memorybaustein PS4a mit vier festen Kanälen steuert das Fahrlicht sowie die vorderen und hinteren Arbeitsscheinwerfer. Eine Funktion ist am PS4a jedoch noch frei. Die beiden Schaltmodule werden über je einen Dreifach-Schalter oder einen Fahrknüppel geschaltet.

Ein weiteres Schaltmodul (PS2BR) steuert parallel zum Fahrregler verdrahtet die Bremslichter und die Rückfahrleuchten. Alle Bauteile von CTI-Aichtal funktionieren auch im Dauerbetrieb sehr zuverlässig und sind dank der sehr kompakten Abmessungen leicht unterzubringen. Dies vereinfacht das Zusammenwirken von Lenkservo, Empfänger, Regler und Schaltbausteinen unter der Motorhaube. Außerdem haben die CTI-Produkte ein hervoragendes Preis-Leistungs-Verhältnis.

Anhängerkupplung

Normalerweise fährt der Fendt 936 überwiegend als Zugmaschine im Kipperbetrieb. Trotzdem dürfen Front- und Heckkraftheber nicht fehlen, zumal nicht mehr benutzte Bruder-Anbaugeräte in diversen Spielzeugkisten zu finden sind. Die Unterlenker der beiden Heber entstanden aus Alu-Flachmaterial. Für die Oberlenker fanden Kugelpfannen – verbunden mit einem Gewindestück – Verwendung. Angelenkt wird der Frontheber über ein Gestänge direkt zum Miniservo, das unterflur vor der Vorderachse Platz fand. Am Heck wird der Heber über Hublaschen und Gabelköpfe betätigt. Das Servo für den Heckheber sitzt von außen nicht sichtbar hinter dem linken Hinterrad. Zwischen den Armen des Hebers ist die aus Messingblech gelötete Eigenbauanhängerkupplung untergebracht. Ein Alubolzen hält Traktor und Anhänger fest zusammen.

Inzwischen befand sich der Fendt 936 im letzten Baustadium. Bei ersten Testfahrten auf glattem Boden wollte der Traktor nicht so recht dem Lenkeinschlag der Vorderräder folgen, was durchaus nachvollziehbar war. Denn das Gewichtsverhältnis zwischen den Achsen fiel eindeutig zugunsten der Hinterachse aus. Folglich bekamen die Räder der Lenkachse den gleichen Harzaufguss wie die hinteren. Nun waren mit dem Traktor auch Kurven möglich. Das von mir verwendete Harz wird bei der Zugabe von Härter nur warm, nicht heiß. So kann es problemlos in zentimeterdicken Schichten gegossen werden, ohne dass ein Bauteil Schaden nimmt. Diverse Anbauteile, wie die beiden Kraftheber und die rückwärtige Traverse mit Anhängerkupplung und Halter der Steckdose, wurden zum Lackieren mit RAL 7011 Eisengrau nochmals abgebaut. Weil meine Fertigungstiefe auf jeden Fall am PC endet, wurden die Fahrzeugkennzeichen in Auftrag vergeben. Ein Clubkollege fertigte mir meine Wunschkennzeichen in bestechender Optik. Endlich war der große Fendt fertig und ging mit landwirtschaftlichen Anbaugeräten auf Fahrt. Das nächste zum Schlepper passende Projekt stand schon zum Umbau bereit: der Bruder Joskin Kipper.

Kippanhänger

Von der Firma Bruder wird der Joskin-Kipper als Dreiachser ausgeliefert. Mir waren die drei Achsen im Verhältnis zur Aufbaulänge zuviel. Dies lässt sich problemlos ändern, weil die erste Achse einfach aus dem Rahmen ausgeklipst werden kann. Die Kotflügel werden in bereits vorhandene Aufnahmen weiter hinten eingesetzt. Schon war der Zweiachser entstanden. Die Zugöse passte im Originalzustand nicht zur Hängerkupplung des Fendt und schien mir auch auf Dauer etwas zu labil. Deshalb wurde das Original durch eine Vollalu-Öse ersetzt. Zwei halbrunde Vertiefungen verhindern einen Deichselkontakt mit dem Heckheber des Traktors. Durch diese Maßnahme kann der Anhänger auch weit hinter dem Schlepper eingeknickt werden, was beim Rangieren durchaus von Vorteil ist. Der Rest der verbliebenen Originaldeichsel ist aus Stabilitätsgründen mit Harz ausgegossen.

Kippmulde

Die Kippmulde sollte natürlich vom Handkraftkipper zur ferngesteuerten Variante umgebaut werden. Aber wie? Eine hydraulische Kippung war zu teuer sowie ein Spindelantrieb ohne Drehbank kaum herzustellen. Auch hier wurde jedoch eine Lösung gefunden. Ein Getriebemotor wickelt dabei ein Seil auf und zieht eine am Kipper befestigte Strebe zu sich her. Beim Abwickeln drückt das Gewicht des Kippers die Strebe nach unten. So viel zur Theorie, die ja bekanntlich weit weg von der Praxis sein kann.

Das mit einer Rolle bestückte U-Profil, das den Kipper nach oben drücken soll, lag zu flach unter dem Kipperboden. Obwohl der Getriebemotor mit einer Übersetzung von 380:1 viel Kraft hat, stemmte dieser nur mit viel Mühe die fast leere Mulde aus der Ruhestellung. Also war eine zweite Variante gefragt. Die Frage war, wie der Anstellwinkel des Kipphebels vergrößert werden konnte. Dann fiel mir die eingebaute Version ein. Der Kipphebel wird von zwei Längslenkern, die weiter hinten am Kipperboden verschraubt sind, geführt. Beim Aufrollen des Seils drückt der Kipphebel vorn mit einer Rolle gegen den Kipperboden nach oben. Hinten drückt gleichzeitig die Rolle, um die das Seil läuft, gegen die Führungsschiene nach unten. Dieser Mechanismus hat den Vorteil, dass sich der Anstellwinkel des Kipphebels sofort vergrößert, sobald das Seil aufgewickelt wird. Variante zwei funktionierte also. Ungefähr 3 Kilogramm Ladung können nun problemlos entladen werden. Aufgebaut ist der ganze Kippantrieb auf einem 4 Zentimeter breiten Alu-Flachmaterial, das auf den Achshaltern aufliegt. Vorn ist das Profil nach unten gekröpft, um genügend Einbautiefe für den Getriebemotor zu erhalten. Eine Blechabdeckung schützt den Kippmotor vor Verschmutzung. Eine aus Messingprofilen gebaute Leiter vorne links an der Mulde erleichtert dem Lohnunternehmer den Einblick in den Kipper. Ein Alubügel darunter, der am Anhängerrahmen befestigt ist, dient als Trittstufe.

Große Klappe

Die Heckklappe öffnet sich automatisch beim Kippen. Beidseitige Führungsstangen sind für die Bewegung der Heckbordwand verantwortlich. Eine Gewindestange, die mit einer Aluhülse verkleidet ist und zwei Kugelpfannen ergeben eine Führungsstange. Oben lagern die Führungen in einer Schraube und unten in einem Kugelkopf. Der Halter, auf dem die Kugelköpfe befestigt sind, wurde aus Aluwinkeln gefertigt. Die untere Anlenkung muss so weit wie möglich hecklastig gebaut werden. Ansonsten öffnet sich die Bordwand zu früh und der Kipper erreicht einen nur sehr geringen Kippwinkel, weil die Führungsstangen zu schnell gestreckt sind.

Vom achtpoligen Mini-DIN-Stecker, der zur Buchse des Traktors passt, führt ein Kabelbaum nach hinten zur Beleuchtung. Zwei Leitungen zweigen schon vorher zum Kippmotor ab. Aus defekten original Lkw-Rücklichtscheiben, die es zum Nulltarif in jeder Lkw-Werkstatt gibt, entstanden die Modellrückleuchten – eingefasst in einem U-Profil, das den Lampenkörper ergibt. Zwischen den einzelnen Lichtfunktionen trennen kleine ABS-Stückchen die Kammern ab und verhindern so das Hinüberleuchten in die Nachbarkammer.

Kotflügel

Die Originalhalter nahmen zuviel Platz in Anspruch. Deshalb wurden diese durch Eigenbauten ersetzt. Mit Hilfe einer angefertigten Schablone erhielt der Fahrzeugrahmen Bohrungen zur Aufnahme der neuen Kotflügelhalter. Auf einer 4-Millimeter-Alustange sind nun die Schutzbleche aufgesteckt und verklebt. Verschiedenen Teilen stand noch die Demontage bevor, um nach dem Lackieren endgültig verbaut zu werden. So wurden das vordere Teil der Deichsel, die Führungsstangen der Bordwand, die Leiter und der ganze Kippmechanismus in RAL 9006 Silber lackiert. Am Anhängerheck bildet ein Stück Riffelblech zwischen den Rückleuchten einen sauberen Abschluss. Das Fahrzeugkennzeichen berechtigt zum Befahren der Modellstraßen.

Geländegängig

Was im Original wohl eher selten vorkommt, macht im Modellbetrieb so richtig Spaß. Der Fendt 936 mit Joskin-Kippanhänger mischt sich auf der Modellbaustelle unter die Kipplaster. Dabei steht das landwirtschaftliche Gespann den Lkws in nichts nach. Der verbaute Antrieb lässt den Traktor nur unwesentlich langsamer fahren als die Trucks, die maßstäblich umgerechnet sowieso meistens zu schnell sind. Abseits befestigter Straßen geht es gerade mit den großen Reifen des Schleppers um einiges weiter als mit den Modelltrucks. Die Transportleistung des Traktorgespanns ist dank der großen Mulde des Joskin-Kippers recht ordentlich. Auch Rangierfahrten machen mit dem 936er-Fendt richtig Spaß. Es darf auch durchaus eine Nachtschicht sein, denn erst dann kommt die umfangreiche Beleuchtungsanlage des Fendt richtig zur Geltung.

Also ein rundum gelungenes Modell, das ohne besondere Werkzeuge oder Maschinen realisiert werden kann. Durch verschiedene geplante Zusatzausrüstungen wie ein Schneeräumschild oder eine Vorbaukehrmaschine wird das Einsatzspektrum des Fendt 936 weiter erhöht. Der Umbau hat viel Freude bereitet und vielleicht gesellt sich daher ja noch einmal ein landwirtschaftliches Fahrzeug zum Fendt 936 dazu.