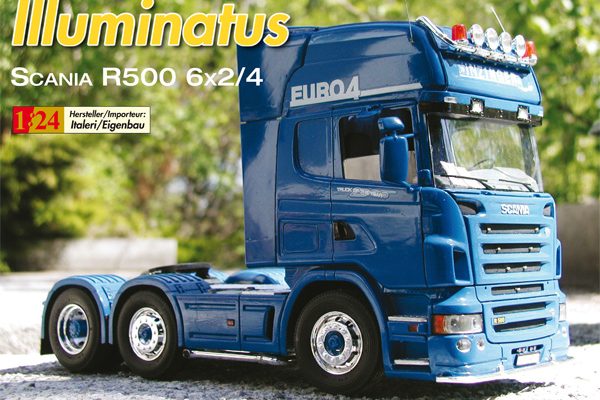

Illuminatus – Scania R500 6×2/4

Fast 25 Jahre war ich modellbauerisch im Maßstab 1:87 unterwegs. Doch dann, es ist inzwischen auch schon wieder beinahe 9 Jahre her, führte mich ein Italeri-Bausatz zum Größenverhältnis 1:24. Der gebaute Volvo FH16sollte nicht fahren können? Mein Ehrgeiz war geweckt und so entstanden nach besagtem Volvo zahlreiche 1:24-Funktionsmodelle. Zum Teil auf der Basis von Bausätzen, teilweise aber auch als komplette Eigenbauten aus Messing. Eines davon, den Scania R500, möchte ich an dieser Stelle näher vorstellen.

Als Grundlage diente der Bausatz Scania R 500 von Italeri. Als „Extra“ plante ich, die Achsfolge von 4×2 auf 6×2/4 zu erweitern. Zusätzlich sollte ein Dreigang-Getriebe eingebaut werden und vorbildgerechtes An- und Abkuppeln von Aufliegern möglich sein. Für Funktionsmodellbauer heutzutage fast schon selbstverständlich ist die komplette Beleuchtung sowie eine funktionsfähige Federung. Mit diesem Pflichtenheft im Gepäck machte ich mich ans Werk.

Verstärkung

Die Rahmenseitenwangen habe ich mit Hilfe eines zweiten Bausatzes – den ich auch wegen der Kotflügel benötigt habe – verlängert und die Innenseite mit einem genauen Zuschnitt aus Leiterplattenmaterial verstärkt. Diese Methode bringt nicht nur die nötige Festigkeit in den Rahmen, sie bietet auch die Möglichkeit für Lötbefestigungen. Die Querträger entstanden zum Teil aus Messingprofilen, zum Teil aus dem, was der Bausatz so hergab. Ebenso aus Messing fertigte ich die Achsen und die Achsaufhängungen. Dabei hielt ich mich exakt an die Baukasten-Vorlage, nur dass ich eben Metall verwendete und alles voll funktionsfähig ist. Die Blattfedern entstanden aus Phosphorbronzeblech-Streifen, in der Luftfederimitation der Hinterachse versehen Spiralfedern ihren Dienst.

Die Vorderachse besteht aus Messing-H-Profil, dass entsprechend gekröpft wurde. An den Enden habe ich 3 Millimeter des Stegs herausgefeilt und an dieser Stelle anschließend ein Stück 3-Millimeter-Rohr eingelötet. Nach dem Durchbohren entstanden so stabile Lager für die Achsschenkel. Diese wiederum sind aus jeweils einem Stück 6 x 6-Millimeter-U-Profil gefertigt. Die Vorlaufachse ist aus 4-Millimeter-Rundmessing, wobei die Kröpfung u-förmig gebogen wurde. In diesen halbkreisförmigen Bogen greift der mit einer Rolle versehen Servoarm des Liftservos und kann somit die Achse heben. Auf den Einbau von Federn habe ich bei der Vorlaufachse verzichtet, weil das Eigengewicht der Metallachse durchaus reicht. Es zeigt sich sogar der Effekt, dass bei durchdrehenden Hinterrädern das Anheben der Liftachse eine deutlich bessere Traktion bewirkt.

Geometrie

Das Lenkservo wurde an Stelle des Kühlers eingebaut. Dadurch befindet sich der Lenkgetriebehebel genau an der gleichen Stelle wie beim Original. Das versuche ich bei allen Modellen zu erreichen, um die Lenkgeometrie möglichst original zu übernehmen. Der Lenkgetriebehebel bewirkt durch zwei verschiedene Anlenkpunkte für Vorder- und Vorlaufachse den unterschiedlichen Lenkausschlag der beiden Achsen. Die Maße wurden grob nach Ackermann berechnet und fein auf einem Blatt Papier ermittelt. Auf diesem habe ich solange justiert, bis beide Achsen jeden Lenkeinschlag rollten, ohne das Papier zu verschieben. An so einer Zugmaschine wollte ich natürlich breitere Reifen montieren. Dazu habe ich acht Reifen auf der Drehbank mit einer scharfen Klinge so auseinandergeschnitten, dass immer ein Teil mit drei und eins mit zwei Profil-Rillen entstand. Die breiten Teile wurden dann mit Polystyrol-Kleber zusammengefügt. Fertig waren vier Exemplare der breiteren Reifen.

Die Hinterachse besteht aus 6-Millimeter-Messingrohrstücken und einem aus 0,5-Millimeter-Messingblech gelöteten Differenzialgehäuse. Die 3-Millimeter-Halbachsen sind in jeweils zwei Sinterbuchsen gelagert. Das Differenzial stammt aus der Carson-X-PRO-Serie, das Vorgelege zur Gelenkwelle ist mit 1:2,5 untersetzt. Die Räder habe ich auf der Innenseite mit einer Art Stellring auf der Achse fixiert. Die Schraube zur Fixierung ist nach Demontage der Reifen zugänglich. Mit einem selbstgebauten Kreuzgelenk geht der Antriebsstrang weiter auf die Gelenkwelle. Auf dieser ist vorne ein Knochengelenk zum Längenausgleich eingebaut.

Die Fahrkarten, bitte!

Die Gelenkwelle mündet in das Dreigang-Getriebe. Das Übersetzungsverhältnis im ersten Gang beträgt 1:6,25, im zweiten Gang ist dieses 1:4,2 und im dritten Gang schließlich liegt das Verhältnis bei 1:1. Damit sind im Fahrbetrieb ein angenehm langsamer Rangiergang sowie sanfte Übergänge vom zweiten zum dritten Gang gewährleistet. Das Getriebegehäuse besteht aus Kunststoffplatten und hat vorne, wo sich das Vorgelege zum Antriebsmotor und die Motorhalterung befinden, einen fixen Deckel. Hinten wiederum befindet sich ein verschraubter Deckel, der zu Reparaturzwecken geöffnet werden kann. An- und Abtriebswelle sind mit 6 x3-Millimeter-Kugellagern gelagert. Im Getriebe befinden sich zwei Schaltmuffen, die über Vierkant-Gleitstücke die jeweiligen Zahnradpaare miteinander verbinden. Die Motor-Getriebe-Einheit kann mit zwei Schrauben gelöst werden. Als Antriebsmotor fand ein Glockenankermotor Verwendung, der in seinem früheren Leben einen Fahrkartenautomaten angetrieben hatte. Zwischen Liftservo und Getriebe fand das Schaltservo seinen Platz. Dieses ist mittels einer Ein-Millimeter-Messingstange mit der Schaltstange des Getriebes verbunden. Diese Stange wiederum ist mit einem Ein-Millimeter-Gewinde versehen, um eine Einstellmöglichkeit für die Schaltwege zu realisieren. Über zwei Spiralfedern wird eine Servoüberlastung vermieden, zwei weitere Federn auf der Schaltstange des Getriebes ermöglichen das Ein- und Ausrücken der Schaltmuffen im Getriebe. Der Scania hatte nun eine fahrtüchtige Basis. Jetzt fehlten nur mehr das Servo für die Sattelkupplung, die „Elektrifizierung“ sowie natürlich das Fahrerhaus. Das Servo für die Sattelkupplung wurde im linken Tank untergebracht und betätigt die Kupplung per einen Seilzug und Umlenkhebel. Die Achse des Hebels führt durch den Rahmen bis unter die Sattelkupplung und bedient dort den Handhebel der Sattelkupplung. Somit kann die Verriegelung über das Servo oder im Zweifel auch per Hand geöffnet werden.

Lichtspiel

Als Nächstes konnte ich die hintere Beleuchtung in Angriff nehmen. Die Rücklichter sind aus dem Bausatz und bieten sich in diesem Fall recht gut zum Einbau der SMD-LED an. Zuerst schnitt ich ein Stück Leiterplatte so zu, dass es genau in das Rücklicht passt. Dann zeichnete ich die Position der einzelnen Lichter an und bohrte anschließend mit einem 1,5-Millimeter-Bohrer die erforderlichen Löcher. Daraufhin habe ich die Kupferschicht auf einer Seite der Löcher aufgetrennt, die andere Seite bleibt als Plus-Zuleitung für alle sechs LED. Die Löcher habe ich mit einer Vierkant-Feile so erweitert, dass der Leuchtkörper der SMD-LED genau hineinpasst und die Lötnasen auf der Kupferseite verlötet werden können. Mit einem tropfenförmigen Fräser und der Kleinbohrmaschine habe ich dann auf der nicht beschichteten Seite die Reflektoren gefräst, auf der beschichteten Seite die SMD-LED aufgelötet und mit Kupfer-Lackdraht „verkabelt“. Etwas schwieriger war die orange LED für die Seitenbeleuchtung. Hier half ich mir mit zwei Drahtstückchen, die an der Außenseite der Platine „ums Eck“ gebogen wurden. Auf diese habe ich die LED gelötet. Die Reflektorseite wurde Silber lackiert, in den Rücklichthalter ein1,2-Millimeter-Loch für die Kabeldurchführung gebohrt und anschließend die Teile zusammengeklebt und lackiert.

In die Scheinwerferöffnungen der Stoßstange habe ich anstelle der Lampenimitationen vorsichtig 3-Millimeter-Löcher gebohrt und für Abblendlicht sowie Fernlicht weiße, superhelle 3-Millimeter-LED eingebaut. Die Nebelscheinwerfer wurden ebenfalls aufgebohrt und mit gelben 3-Millimeter-LED ausgerüstet. In die schmalen Lüftungsöffnungen über dem Nummerschild habe ich vier gelbe SMD-LED montiert. Etwas schwieriger gestaltete sich der Blinker. Der besteht aus dem Blinker für vorne im Scheinwerferglas und dem Blinker für seitlich hinten, der unter der oberen Trittstufe eingebaut werden muss. Der Blinker im Scheinwerferglas wäre ein Leichtes, wenn nicht direkt hinter dem Blinker vier orange LED als seitliches Begrenzungslicht wären. Im Maßstab 1:24 ist da auch für kleinsten SMD-LED zu wenig Platz. Also habe ich behutsam eine Reflektorvertiefung für den Blinker gefräst, ein 1,5-Millimeter-Loch in diese gebohrt und von innen eine orange SMD-LED mit den Abmessungen 1,2 x 0,8 x 0,8 Millimeter montiert. Nun war eine ruhige Hand, ja beinahe chirurgisches Geschick gefagt. Unmittelbar hinter die SMD-LED habe ich vier 0,5-Millimeter-Löcher gebohrt. Einige Tropfen Angstschweiß später waren die Bohrungen jeweils auf der linken und rechten Seite in Reih und Glied. Nun habe ich eine orange 3-Millimeter-LED vorne mit einem 1,2-Millimeter-Loch versehen. Tunlichst nicht zu tief, um die Innereien der LED nicht zu beschädigen. In dieses Loch kamen vier 0,5-Millimeter-Kunststofflichtleiter von Conrad-Electronic, die mit Klarlack eingeklebt wurden. Normaler Kleber würde den Kunststoff eintrüben.

Vorwiderstand

Nach der Kontrolle, ob alle vier Lichtleiter auch leuchten, habe ich diese von innen aus den 0,5-Millimeter-Löchern geführt und dann innen die LED festgeklebt. Außen habe ich die überstehenden Lichtleiter plan mit der Reflektorfläche abgeschnitten und die Schnittfläche poliert. Diese Prozedur, die mit sehr viel Geduld und Feingefühl durchgeführt werden sollte, musste ich auf der anderen Seite wiederholen. Jedoch waren vier winzige orange Lichtpunkte direkt hinter dem Blinker die Belohnung für die aufwändige Arbeit. Dagegen waren die nächsten Blinker unter der Trittstufe direkt eine Erholung. Hier genügten ein paar vorsichtige Fräsarbeiten, ein wenig Anpassen des Blinkerglases und schon leuchtete auch dieser Blinker. Dazu möchte ich aus gegebenen dringend darauf hinweisen, dass man nie den Vorwiderstand vergessen darf. Es schmerzt das Modellbauer-Herz ungemein, eine schön eingepasste und eingeklebte LED ersetzen zu müssen.

Alle eingesetzten LED wurden im Anschluss fertig verdrahtet, mit Vorwiderständen versehen, gruppenweise zusammengeschaltet. So lange, bis alle Front- und Seitenteile anschlussfertig waren. Anschließen wurden die seitlichen Verkleidungen, alle Kotflügel und der hintere Rahmenabschluss fertig gestellt, sodass diese Baugruppen an den Rahmen geklebt werden konnten. Grundsätzlich wollte ich außer dem Akku möglichst alle Komponenten im Fahrgestell unterbringen. Doch was sollte der Scania eigentlich alles können? Fahren, schalten, lenken, bremsen, leuchten, automatisch an- und abkuppeln und dann kommt auch noch der Anhänger. Dieser sollte doch zumindest mitleuchten. Nach einer kurzen Planungsphase ging ich wieder ans Werk.

Systemwechsel

Je größer der eigene Fuhrpark wird, desto mehr ist es ratsam, gewisse persönlich definierte Standards einzuhalten. Das erleichtert die Pflege und Wartung und erhöht die Kompatibilität der einzelnen Modelle ungemein. So habe ich mich beispielsweise darum bemüht, bei der Kanalbelegung ein gewisses System einzuhalten, um einfach zwischen meinen Modellen wechseln zu können. Dabei ist am rechten Knüppel vorwärts das Gas, zurück die Bremse geschaltet. Letzteres funktioniert über ein Relais, das den Motor kurzschließt und zugleich das Bremslicht schaltet. Der Kanal 6 ist traditionell als Schaltknüppel mit den drei Stellungen Rückwärts, erster und zweiter Gang versehen. Beim Scania mit dem Dreigang-Getriebe musste nun aber natürlich ein neues System her. Das funktioniert nun so, dass der Kanal 6 die Stellungen für die drei Gänge hat. Am rechten Steuerknüppel bleibt beim nach oben ziehen weiterhin die Gasgeben-Funktion. Wird der Schalter jedoch nach hinten gezogen wird zuerst die Bremse betätigt. Zieht man den Hebel jedoch komplett nach unten, dann erfolgt die Umschaltung von Vorwärts- auf Rückwärtsfahrt.

Der linke Knüppel ist einem Siebenkanal-Schalter von Conrad Electronic zugeordnet und schaltet die Funktionen Licht, Fernlicht, Nebelscheinwerfer, Drehleuchten, Hupe, Innenbeleuchtung und Stand-by. Bei letztgenannter Funktion wird der Lkw komplett ausgeschaltet und kann vorläufig „nur“ mit einem Kleintaster hinter dem Fahrerhaus wieder aktiviert werden. Hier ist jedoch noch eine Infrarotlösung geplant. Parallel zur Innenbeleuchtung wird die Funktion „Aktivieren“ geschaltet. Diese ermöglicht bei angehängtem Auflieger mit Blinker links oder rechts beziehungsweise mit dem Rückfahrlicht eine Zusatzfunktion im Auflieger zu schalten. Kanal 5 ist ein dreistufiger Schalter und dem Blinker zugeordnet. Kanal 8, wieder ein dreistufiger Schalter, betätigt die Sattelkupplung und Kanal 7, diesmal ein Drehpotentiometer, betätigt die Liftachse.

Dokumentation

Der Achtkanal-Empfänger bekam seinen Platz über dem Lenkservo. Unter dem Fahrerhausboden wurden noch der Fahrregler, ein Siebenkanal-Schalter, ein 5-Volt-Spannungsregler, ein Zweikanal-Schalter und ein Zweikanal-Memoryschalter eingebaut. Die restlichen Elektronik-Komponenten wie der Hauptschalter und diverse Relais wurden dann gleichmäßig in den beiden Tanks, im Luftfilter und unter dem Lenkservo verteilt. Die Beschaltung habe ich sauber dokumentiert. Das erleichtert die Verkabelung und erhält eine gewisse Übersichtlichkeit, was sich bei nachträglichen Änderungen beziehungsweise auf Fehlersuche gut bewährt hat. Mit dem Einbau der genannten Bauteile war der Platz im Motorraum und dem Fahrgestell nun aber wirklich restlos verbraucht.

Der nächste Arbeitsschritt war das Fahrerhaus, welches aber vor dem Zusammenbau schon auf die Beleuchtung und den Akkueinbau vorbereitet wurde. Begonnen habe ich mit dem Armaturenbrett, das vier weiße SMD-LED für die Skalenbeleuchtung und das Radio, eine grüne für den Blinker, eine blaue für das Fernlicht, eine rote als Unterspannungswarnung für den verbauten LiPo-Akku und eine orange LED als Anzeige für Stand-by erhielt. Am Armaturenbrett habe ich die beigelegte Schiebefolie verwendet, vor dem Aufbringen an den entsprechenden Stellen 1,2-Millimeter-Löcher gebohrt und diese mit klarem Tesafilm verschlossen, um ein durchhängen der dünnen Schiebefolie zu vermeiden. Dann wurde die entsprechende SMD-LED auf die Unterseite geklebt. Die LEDs erhielten vor dem Einkleben noch zwei dünne Litzendrähte. Dazu spannte ich die SMD-LED in eine schmale Selbsthaltepinzette und konnte dann links und rechts mit wenig Lötzinn-Einsatz die Kontaktflächen der LED verzinnen. Anschließend löte ich die beiden ebenfalls verzinnten Litzendrähtchen an. Zugegeben, es liest sich ein bisschen leichter, als es in 1:24 gebaut ist. Aber mit ein wenig Geduld erhält man ein sehr vorbilgetreues Armaturenbrett und es ist schon eine Freude, im Fahrerhaus Blinker, Fernlicht oder die Armaturen leuchten zu sehen.

Maskierung

In die Kühlermaske wurden v-förmig sieben weiße, in das Dach sechs SMD-LED zur Beleuchtung der Beschriftungsfläche eingebaut. Die innere Dachverkleidung, der „Himmel“, erhielt zwei LED zur Innenbeleuchtung. Damit waren die Einzelteile weitgehend vorbereitet zur Montage. Der nächste Schritt war die Grundplatte mit den Innenwänden. Diese erhielt hinter den Sitzen einen Ausschnitt, um den LiPo von unten einschieben zu können. Dieses Akkufach wurde mit dem oberen Bett abgeschlossen und das Bett noch teilweise mit einem Vorhang abgehangen, um dahinter noch etwas Platz für Elektronik zu erhalten. In diesem Raum fanden noch zwei Blinklichtplatinen von Conrad für die Rundumleuchten Platz, die eine leicht unterschiedliche Blinkfrequenz aufweisen. Eine Platine für die Fanfare und der Lautsprecher kamen auch noch hinzu. Ein auch nur halbwegs zufrieden stellendes Motorgeräusch habe ich leider nicht gefunden, aber ein Druckluftgeräusch für das Bremsen und das Lösen der Bremsen ist mir nach einigen Fehlversuchen mit elektronischen Rauschgeneratoren auf ganz simple Weise gelungen.

Bei Conrad gibt es eine kleine Platine für das Vertonen von Grußkarten. Diese Platine speichert eine kurze Tonsequenz. Diese habe ich ganz einfach mit einem verhaltenen „Zisch“ besprochen und diese Platine wird bei Betätigung der Bremse ganz kurz aktiviert, beim Lösen der Bremse etwas länger. Das Ergebnis ist überraschenderweise täuschend echt und fehlt mir direkt bei meinen anderen Trucks. Auf die Innenverkleidung des Dachs habe ich die Antenne und die Zuleitungen für Fernlicht, Zusatzscheinwerfer und die oberen Begrenzungsleuchten angebracht. Die drei Modezeitschriften in der Kabine werden durch meine Frau auf dem Titelblatt geadelt. Nun war es an der Zeit, Fernlichter und Positionslampen in die Sonnenblende einzubauen. Ein sehr filigranes Unterfangen, welches ich mit zwei weißen LED mit den Abmessungen von 1,2 x 0,8 x 0,8 Millimeter und zwei quadratischen 3 x 3-Millimeter-Dioden meisterte. Die Zusatzscheinwerfer stammen aus dem Zubehörsatz von Italeri. Der Befestigungsbügel ist jedoch für einen Actros gedacht und bedurfte einiger Biegearbeiten, bis er endlich passte. Bei den Zusatzscheinwerfern habe ich vorsichtig 3-Millimeter-Löcher gebohrt, dann bei vier weißen 3-Millimeter-LED Kupfer-Lackdrähte ganz beim Kunststoffkörper der LED angelötet, die Anschlussdrähte der LED abgeschnitten und diese dann in die einzelnen Scheinwerfer geklebt. Die Lampengläser eingeklebt, die Hinterseite der LED silbern lackiert, auf den Bügel geklebt und mit dem Kupfer-Lackdraht möglichst unsichtbar verdrahtet. Fertig waren die Zusatzscheinwerfer. An der Fahrerhausrückseite wurden noch zwei Arbeitsscheinwerfer montiert, die aus Mangel an Schaltkanälen mit dem Rückfahrlicht mitleuchten.

Taktgeber

Für meinen Scania habe ich die Sattelplatte aus dem Bausatz verwendet, allerdings mit einem zusätzlichem „Innenleben“, welches das An- und Abkuppeln über die Fernsteuerung ermöglicht und zusätzlich alle Lichtfunktionen und eine Sonderfunktion über IR-LED zum Auflieger überträgt. Diverse IR-Übertragungssysteme kamen wegen der Größe und auch wegen des Preises nicht in Frage. IR-Übertragungen gebaut aus den Sendern und Empfängern von 1:87-Spielzeugautos habe ich bei vorigen Modellen verwendet, dabei aber wegen der nur zwei vorhandenen Kanäle und der nicht synchronen Übertragung Abstriche machen müssen.

Ich konnte nicht alle Funktionen übertragen und der Blinker im Anhänger hinkte immer ein wenig dem Takt der Zugmaschine hinterher. Also musste eine neue Lösung gefunden werden. Wenn die Funktionen schon nicht ohne größeren Aufwand seriell übertragen werden können, dann eben parallel. Das bedeutet für jede Funktion eine IR-Sendediode auf der Sattelplatte und jeweils eine IR-Empfangsdiode am Auflieger. Das klingt sehr aufwändig, erwies sich jedoch als sehr einfache und verlässliche Methode. Am Zugfahrzeug sind nur sechs IR-Sendedioden mit Vorwiderstand erforderlich. Der Anschluss erfolgt einfach parallel zu den jeweiligen Lichtern. Da alle Leitungen zu den hinteren Leuchten sowieso an der Sattelkupplung vorbeiführen, ist fast kein zusätzlicher Verdrahtungsaufwand erforderlich. Ich habe sechs IR-LED verwendet, fünf für die Lichtfunktionen und eine für eine Zusatzfunktion. Die Montage der LED erfolgte halbkreisförmig und mit zirka 2 Millimeter Abstand im vorderen Rand der Sattelplatte, um eine gegenseitige Beeinflussung der LED zu vermeiden. Dazu habe ich sechs Löcher mit 2-Millimeter-Durchmesser gebohrt und zu Vierkant-Löchern ausgefeilt, bis die LED stramm hinein passten. Bevor die Leuchtdioden eingeklebt wurden, habe ich von den Löchern noch eine Schablone aus 2-Millimeter-Polystyrol angefertigt, um das Gegenstück des Aufliegers passgenau anfertigen zu können. Die Sattelplatte bekam noch zwei Ein-Millimeter-Löcher in die Verbindung zur Plattenaufnahme des Fahrzeugrahmens, damit die Platte horizontal beweglich ist. Um die Mechanik der Kupplung einbauen zu können, habe ich die angedeutete Nachbildung der Kupplungsmechanik weggefräst und nur die Stege stehengelassen. Die neue Kupplungsmechanik besteht aus einem Stück Pertinax mit einem u-förmigen Ausschnitt zur Aufnahme des Königsbolzens, dem Verriegelungshebel mit Feder und dem Hebel zum händischen Öffnen der Kupplung. Die drehbare Pertinax-Scheibe verfügt an der Außenseite über eine Nut, in die der Verriegelungshebel einrastet wenn der Königsbolzen beim Ankuppeln ganz in der Öffnung der Sattelplatte ist. Die Kupplung ist nun zu. Das Öffnen geschieht nun entweder per Hand über den Öffnungshebel oder über einen Umlenkhebel, der per Seilzug mit dem Servo im linken Tank verbunden ist. Beim Ausfahren des Königsbolzens wird die Pertinax-Scheibe wieder in die offene Stellung gedreht.

Kreissäge

Nachdem die mechanische Funktion nach einigen Justierarbeiten zufrieden stellend war, konnte ich die LED einbauen. Diese wurden mit dem dünnen Kreissägeblatt der Kleinbohrmaschine noch von der Linse befreit, um auf der Sattelplatte eine plane Auflage zu erreichen. Die Schnittflächen wurde anschließend noch sorgfältig poliert. Die IR-Funktion wird dadurch nicht beeinträchtigt, da die Sende und Empfangsdiode direkt aufeinander liegen. Die LED wurden noch mit dünnen Litzendrähten bestückt und anschließend eingeklebt. Nun konnte die Sattelplatte montiert und die Anschlussdrähte der IR-LED mit den Beleuchtungsdrähten verbunden werden. Die sechste IR-LED habe ich nach einigen Überlegungen parallel zu der Innenbeleuchtung geschaltet, das heißt die Aktivierung der Sonderfunktion im Auflieger erfolgt mit dem Einschalten der Innenbeleuchtung. Jetzt fehlte noch die Abdeckung des Rahmens mit Riffelblech. Diese wurden aus dem Stück Riffelblech des Zubehörsatzes zugeschnitten, genau eingepasst und einfach mit schmalen Streifen doppelseitigen Klebebandes aufgeklebt, um bei Bedarf wieder zur Verdrahtung zu gelangen. Die Montage der Seiten- und des Dachspoilers erfolgten ohne Probleme. Bei dieser Gelegenheit erhielt der Dachspoiler noch vier rote SMD-LED. Im Italeri-Zubehörsatz befindet sich eine verchromte Auspuffanlage. Diese war rasch zu zwei Sidepipes unter der Seitenverkleidung umgebaut. Danach entsprach der Scania den Vorstellungen, mit denen ich ans Werk gegangen bin. Die Fahreigenschaften sind so wie ich es mir gewünscht habe: Gut abgestuftes Getriebe, keine zu hohe Endgeschwindigkeit, sanftes Ausrollen und gute Bremswirkung. Im ersten Gang hervorragend zu rangieren, die Lenkung bietet genügend Einschlag für einen kleinen Wendekreis. Besondere Highlights sind aus meiner Sicht die Beleuchtung mit insgesamt 70 LED und das nicht mehr wegzudenkende Luftgeräusch der „Druckluftbremse“. Was noch fehlt? Ein passender Auflieger wäre schön. Doch dazu mehr in einer der nächsten Ausgaben von TRUCKS & Details.